在酱料行业,全自动酱料灌装生产线是提效保质的核心。无论是番茄酱、豆瓣酱,还是火锅底料,其都能实现从原料到成品的全流程自动化,以下为核心环节拆解。

一、预处理:奠定酱料品质

生产线起点是原料预处理系统。工作人员按配方将原料投入全自动搅拌罐,罐身双层夹套可精准控温(如火锅底料 80-90℃),高速搅拌桨避免原料结块沉淀。

若生产沙拉酱等细腻酱料,需增加均质机。通过高压细化颗粒至微米级,提升口感顺滑度,同时延长保质期,减少分层问题。

广州星火自动化酱料灌装生产线

二、灌装:按酱料特性选设备

预处理后的酱料通过密闭管道输送至灌装单元,需根据粘度、含固量选适配设备:

高粘度酱料(火锅底料、豆瓣酱等):用活塞式灌装机,通过活塞往复运动定量灌装,误差≤±1%,大口径灌装嘴防颗粒堵塞。多采用 4-8 头设计,8 头机型每小时产能达 9600 瓶,比人工效率高 5 倍。

中低粘度酱料(番茄酱、沙拉酱等):选负压灌装机,借气压差吸料灌装,误差≤±0.5%,防酱料氧化,且设备易清洗,符合食品级标准。

四头酱料灌装机

三、后处理:实现自动化收尾

灌装后进入后处理单元,含封口、贴标、装箱三步:

封口:玻璃瓶 / 塑料瓶用全自动旋盖机,防漏且适配多规格瓶盖;软包装袋用三边封 / 四边封包装机,120-150℃加热封合,强度达 50N/15mm。

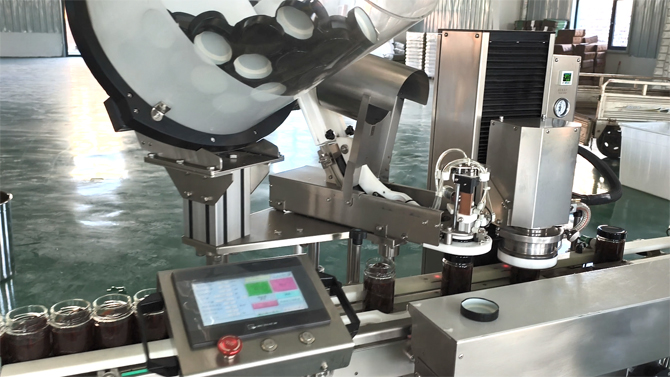

贴标:全自动贴标机借光电传感器精准贴标,精度 ±0.5mm,双标头机型可同步贴双标签,减少浪费。

装箱:全自动装箱机通过机械臂码放产品并封箱,适配多规格,24 瓶 / 箱机型每小时产能 120 箱,比人工效率高 3 倍,破损率从 3% 降至 0.1%。

酱料瓶真空封口机

四、生产线核心优势

效率高:比传统模式产能提 3-8 倍,满足旺季需求。

品质稳:自动化减少人工误差,产品合格率从 95% 升至 99.5% 以上。

合规性强:设备符合 GMP 标准,304/316 不锈钢材质 + CPI 清洗系统,助企业通过 SC、ISO22000 认证。

当前生产线可模块化定制,企业可按酱料特性、产能需求组合设备,灵活应对产品迭代,提升市场竞争力。